Enkeltmandsvirksomhed med omfattende Dansk og international erfaring i små og store projekter

Jeg tilbyder:

- Greenfield projekter

- Jeg kan være med som rådgiver fra første spadestik til godkendelsen er i hus.

- Ombygninger, mindre og større

- Ingen opgave er for lille - eller stor.

- Myndighedsobservationer

- Har virksomheden fået myndighedsobservationer (eksempelvis FDA §483) kan jeg også hjælpe.

Opgaver jeg har hjulpet med:

(klik på tekst for detaljer)

Validation Planning

Dette er en planlægningsopgave. Det er vigtigt at der er plan for hvilke tests der skal udføres for at bevise at ny proces/udstyr kan lave et produkt som er sikkert for patienten.

Som tidligere projektleder og nuværende specialist kan jeg lave en knivskarp valideringsplan som tager både compliance og tidsplan i betragtning.

Jeg har stor forståelse for de fleste stykker udstyr fra utility udstyr til pakkeri.

Requirement Setting

Bruger krav til udstyr. Dette er ret vigtigt for hvad er det egentligt vi vil med vores nye udstyr. Skal den være varm eller kold etc.

Jeg hjælper med at faciliterede en fornuftig kravsbeskrivelse. Med flere års erfaring både som leverandør og som kunde har jeg erfaringen til at undgå de mest åbenlyse misforståelser.

Med international erfaring kan jeg endvidere hjælpe på tværs af kulturelle og sproglige barriere.

Jeg har stor forståelse for de fleste stykker udstyr fra utility udstyr til pakkeri.

Supplier Selection

Nogle gange skal man anerkende at man ikke ved alt. Og så er det en god ide at kontakte en leverandør som ved mere. Men kan den leverandør også levere udstyr der er acceptabel. Dette er supplier selection.

Her kan jeg hjælpe med at vurdere potentiel leverandør tekniske kunnen såvel som kvalitetssystem.

For nye leverandører er det normalt at lave en indledende inspektion. Denne kan jeg lede, eller hvis ønsket deltage i som rådgiver.

Med min erfaring kan jeg bidrage til de fleste udstyrstyper. Og til de udstyrstyper jeg ikke kender, kan jeg stille de rigtige spørgsmål.

Design review

Her kommer vi så til at vi skal se på hvordan den foreslåede løsning fra leverandør passer ind i vores proces. Kan den foreslåede løsning producere det produkt vi vil lave?

Dette er ikke så meget en cGMP opgave, men mere en ingeniør opgave.

Kan det foreslåede udstyr løse opgaven?

Med flere års erfaring kan jeg hjælpe med til at vurdere om chancen for succes er høj eller lav. Har leverandøren styr på deres proces eller ikke?

Design Qualification.

Myndighedsforventning er at man undersøger hvad leverandøren har designet.

Undersøgelsen skal indeholde alle aspekter der kan påvirke produkt kvalitet og dermed patient sikkerhed. Denne undersøgelse skal adressere om materialer der er i kontakt med produktet ikke påvirker produkt kvaliteten.

Undersøgelsen skal også undersøge om automatik systemer kontrollerer og overholder vigtige proces grænser. Er temperatur, pH værdi, tryk og andet under kontrol?

Construction and construction control

Afhængig af tillid til leverandør er det en god ide at kontrollere deres arbejde. Dette kan både være for at undersøge om de følger tidsplanen. Men selvfølgeligt også for at tjekke kvalitet - inkl. dokumentation.

Med flere års erfaring både som leverandør og som kunde har jeg erfaringen til at undgå de mest åbenlyse misforståelser.

Jeg har stor forståelse for de fleste stykker udstyr fra utility udstyr til pakkeri.

FAT - Factory Acceptance Test

FAT udføres hos leverandøren og kan omfatte både mekaniske dele og automatik. Protokol og test er normalt leverandørens opgave - kunden er typisk tilstede som vidne.

Jeg har selv været i leverandør rollen og kan også hjælpe i den rolle. Herunder forfatte, reviewe eller godkende protokol samt test.

SAT - Site Acceptance Test

SAT udføres hos kunden og kan omfatte både mekaniske dele og automatik. Protocol og test udføres normalt af leverandør. Kunden kan være tilstede som vidne.

IQ/IV - Installation Qualification/Installation Verification

IQ udføres for at kontrollere at mekaniske dele er udført så udstyret kan overholde brugerkrav(URS) og myndighedsforventning. Herunder typisk check at stål, plastik, glas etc som kan komme i kontakt med produkt ikke giver afsmitning.

OQ/OV - Operations Qualification/Operations Verification

OQ udføres for at kontrollere automatik systemet. Der er typisk tjek af advarsler, alarmer, batch dokumentation etc. Herunder overholdelse af audit trail (US: 21 CFR part 11, EU: Eudralex Annex 11 og andre).

PQ/PfV - Performance Qualification/Performance Verification

PQ udføres for at sikre at udstyret kan producere rigtigt for udvalgte proces parametre. Det kan være opløsning af salt i en blande tank hvor det undersøges om alt er opløst ved defineret omrører hastighed og tid.

Det kan være at udstyret kan opvarme, eller nedkøle, en given mængde på en defineret tid. PQ udføres ofte med rigtigt materiale, men kan også udføres med placebo. Produkt fremstillet under PQ kan normalt ikke frigives til patient brug.

For udstyr hvor der ikke er API kan PQ være sidste step inden rutine produktion og produkt kan frigives. Det kan være vand, gasser, damp, autoklaver, etc.

CV - Cleaning Validation

CV udføres normalt samtidig med PV (Process Validering). Cleaning Validering udføres for at vise at udstyret er rent før produktion. Der udføres oftest både DHT og CHT.

DHT er Dirty Hold Time; den tid udstyret står efter afsluttet produktion til det bliver rengjort. For nogle produkter er DHT ikke vigtig og for andre er den kritisk. Tænk her på en tallerken med havregrød -

hvis den ikke bliver sat i blød straks efter brug sætter det sig fast og der skal virkeligt bruges knofedt for at gøre rent. For andre produkter er det ikke kritisk, tænk her på en tallerken med en rugbrødsmad.

CHT er Clean Hold Time. Her er det primært kritisk hvis udstyret efter vask efterlades fugtigt og eventuelle bakterier kan gro. På den måde kan rent udstyr blive fyldt med bakterier hvis det står længe nok. Primært kritisk ved steril produktion.

Discontinuation/Decommisioning

Hvis et stykke udstyr ikke skal bruges mere, skal det sikres at alt fremstillet frem til sidste batch, er i kontrol. Dette gøres typisk med udgangskalibrering af kritisk udstyr. Når så udstyret ikke skal bruges mere skal det fjernes, vedligeholdelsesplaner skal nedlægges etc.

Change Management

Change Management kan udføres på udstyr inden implementering eller efter implementering. Jeg har adskillige års erfaring i både Change Control under kørende produktion og projekt ændringer.

QRM - Quality Risk Management

QRM kan udføres som i mange andre industrier; FMEA, pFMEA og mange andre termer. Det er risikoværktøj som vurderer sandsynlighed for at en fejl sker og konsekvensen hvis den sker. I Danmark er risikoen for (stort) jordskælv lille og konsekvensen også lille. I andre lande er risikoen højere. Konsekvensen skal så vurderes. Er det er Atomkraftværk kan konsekvensen være stor, er det en opvaskemaskine er konsekvensen lille.

Projekt ledelse

Jeg har siddet i en officiel projekt leder stilling i 6 år. Derudover har jeg i flere år ageret som uofficiel projektleder.

Dokumentation

Som ansat hos GEA Niro A/S har jeg udover arbejdet som projektleder sikret at dokumentation for mine projekter var på plads. Dette dækker alle faser fra design over installation (svejselog, EN10204:3.1 certifikater, svejselog, ATEX dokumentation, etc) FAT protokol/rapport, SAT protokol/rapport, PQ (hvis ønsket) og hvad projektet krævede. (det var lidt svært at bruge 37 timer om ugen på projektlederarbejde 😀)

Udstyr jeg har arbejdet med - procesmæssigt

Renset vand

Gasser

Utensil vaskemaskiner

Autoklave

HVAC og HEPA filtre

Glasampuller/inspektion

Sekundært pakkeri med serienummering

Kemiske reaktorer

Fin-rens

UF/DF/EDI vand behandling

Trykbærende udstyr (primært tanke) og ikke trykbærende tanke

Renrum

ADK - Adgangskontol

Og sidste men ikke mindst - Spraytørrere

Opgaver jeg har arbejdet med (ud over hvad der er nævnt ovenfor)

Temperatur mapping:

- kølerum

- frostrum

- tørsterilisering

- autoklave

Disse udført med henholdsvis Kaye Validator AVS og Ellab TrackSense samt efter kundens ønske, andet udstyr.

- Riboflavin test

- Ozon behandling af vand

-

om mig

Uddannet som Civilingeniør og Ph.D. i kemi fra Danmarks Tekniske Universitet. Har arbejdet i pharma branchen siden 2004.

De første 6 år som senior projekt leder hos GEA Niro A/S med leverance af Spraytørrere i vest-Europa. Dette var totalentrepriser hvor vi leverede design, udstyr: mekanik/stål, RTU-tavler, elektrisk installation, automatik og fuld dokumentationspakke.

Herefter i diverse roller som konsulent - fra 2010 til 2013 arbejdede jeg i Kina. Fra efteråret 2013 har jeg som selvstændig konsulent løst diverse opgaver på Sjælland.

Projekter er udført for store såvel som små kunder.

- Brentagg Biosektor Frederiksund, Danmark

- Novo Nordisk Filling Plant Tianjin, Kina

- Novo Nordisk ED2 Kalundborg, Danmark

- Novo Nordisk Insulin Manufacturing 1, Kalundborg

- Novo Nordisk Purification Plant, Kalundborg

- Janssen Pharmaceutica Geel, Belgien

- Janssen Pharmaceutica Beerse, Belgien

- Hovione Loures, Portugal

- Sanofi Aventis Neuville, Frankrig

- Scanpharm, Birkerød

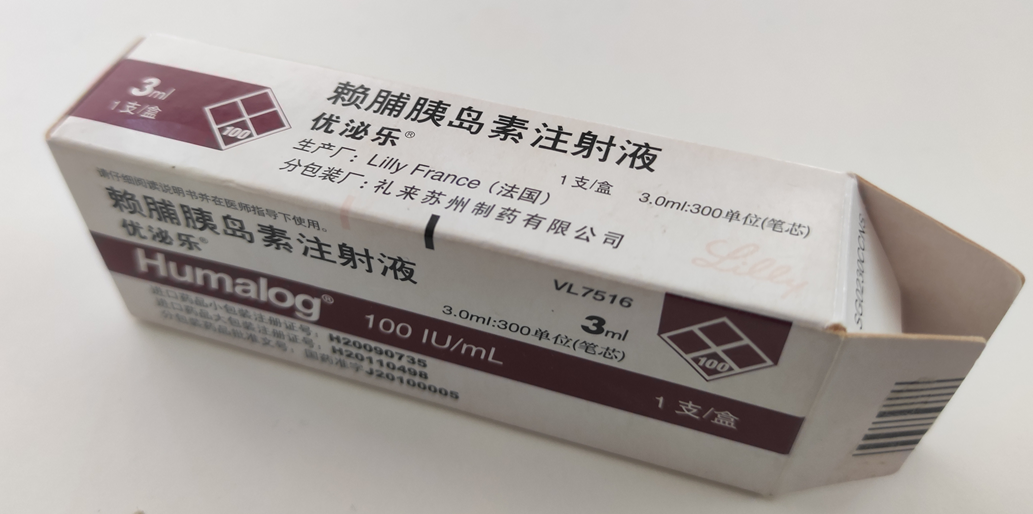

- Eli Lilly and Company Liverpool, England,

- Eli Lilly and Company Suzhou, Kina

- Eli Lilly and Company Philidelphia, USA

- Novozymes Tianjin, Kina

- Bavarian Nordic Kvistgård, Danmark

- Biogen Hillerød, Danmark

- B. Braun Medical SA Crissier, Schweiz

- Novartis Basel, Schweiz

- Baxter Healthcare Liverpool, England

- Novalabs Leicester, England

- GEA Niro A/S, Gladsaxe